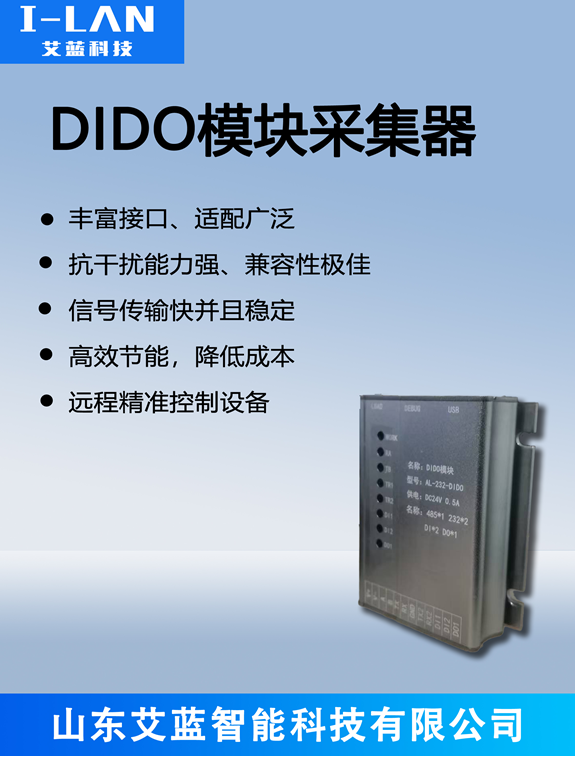

1、产品概述

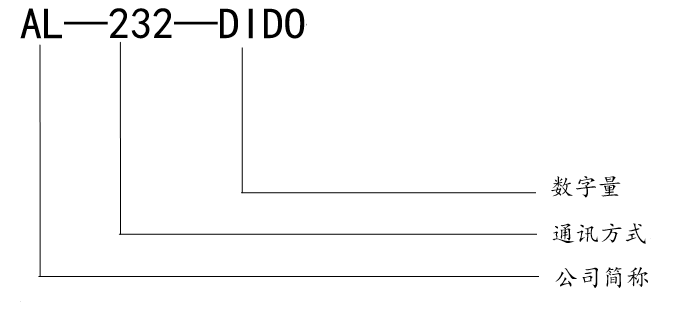

在工业自动化及数据通信需求日益增长的当下,艾蓝科技凭借深厚的技术沉淀与对市场的敏锐洞察,成功研发出一款性能卓越的DIDO模块,致力于为复杂多变的工业场景提供高效、稳定的解决方案。

这款DIDO模块接口丰富,具备1路485接口。485接口凭借其抗干扰能力强、传输距离远的特性,能在嘈杂的工业环境中,实现设备间稳定的数据传输,可轻松连接各类智能仪表、传感器等设备,搭建起高效的数据交互网络。2路232接口则为一些对数据传输实时性要求较高、传输距离相对较短的设备提供了适配方案,像部分打印机、调试设备等,都能通过232接口与模块实现无缝对接。

此外,模块配备2路DI(数字量输入)与1路DO(数字量输出)接口。DI接口能够精准采集外部设备的开关状态信号,将其转化为数字信号传输给系统,实现对设备运行状态的实时监测;DO接口则可根据系统指令输出开关信号,对外部设备进行远程控制,比如控制继电器的开合,从而实现对电机、阀门等设备的启停操作,为自动化控制流程提供有力支持。

在供电方面,模块采用24V供电,电流仅需0.5A ,这种低功耗设计不仅能有效降低能源消耗,减少企业运营成本,还能适应多种电源环境,确保在不同的工业现场都能稳定运行。无论是小型自动化生产线,还是大型工业控制系统,该DIDO模块都能凭借其出色的性能、丰富的接口以及稳定的供电设计,成为提升系统可靠性与智能化水平的关键组件,助力企业在工业4.0的浪潮中稳步前行。

在数字化工业迅猛发展的进程中,设备间高效、稳定的数据交互与精准控制愈发关键。艾蓝科技匠心研发的DIDO模块,凭借其卓越的功能,正为各类工业场景注入全新活力。

多元串口通信,数据畅连无忧:模块搭载1路485接口,它是长距离、多节点通信的得力助手。在工业现场,各类传感器、智能仪表星罗棋布,485接口以其半双工差分传输特性,抗干扰能力强,最远传输距离可达千米以上,能轻松组建起庞大的数据采集网络,将分散各处的设备数据汇总传输,保障信息高效流通。2路232接口则专注于短距离、高速率通信,适用于本地调试设备、打印机等,以全双工通信模式,实现数据的快速收发,满足设备间即时通信需求,让调试、指令下达等操作迅速响应。

数字量交互,精准掌控设备状态:2路DI(数字量输入)接口如同模块的“感知触角”。它们能够实时采集外部设备的开关状态信号,像是电机的启停、阀门的开闭这类状态信息,都能被精准捕捉并转化为数字信号,传输至控制系统,为系统决策提供第一手运行状态数据。1路DO(数字量输出)接口则是模块的“执行手臂”,控制系统通过它输出开关信号,控制外部设备的动作,比如控制继电器,进而实现对电机、电磁阀等设备的远程启停与运转调控,使整个工业流程实现自动化闭环控制。

稳定供电,适配多样工业环境:采用24V供电、仅需0.5A电流的设计,让这款DIDO模块在供电上尽显优势。24V是工业领域广泛应用的标准电压,易于获取,模块能适配各类常见的工业电源。低电流需求意味着功耗低,不仅降低了能源成本,还减少了发热,提升模块运行稳定性,无论是高温、高湿等恶劣工况,还是对功耗敏感的分布式控制系统,它都能稳定运行,持续为工业自动化进程保驾护航。

1.接口参数

1.1 485接口

接口类型:标准RS - 485接口,采用半双工差分传输方式。

通信速率:支持300bps - 115200bps自适应,可根据实际应用场景灵活配置,满足不同数据传输速率需求。

传输距离:在无中继情况下,最远传输距离可达1200米,有效保证长距离数据传输稳定性,适应复杂工业现场布局。

节点数量:支持多节点连接,理论上最多可连接32个节点,方便构建大规模数据采集与控制系统。

1.2

232接口

接口类型:标准RS - 232接口,采用全双工传输方式。

通信速率:支持300bps - 115200bps自适应,可根据连接设备特性设置最佳速率。

传输距离:传输距离较短,一般为15米以内,适用于本地近距离、高速率数据通信场景。

1.3

DI接口(数字量输入)

输入类型:开关量输入,可直接连接外部开关、传感器干接点等。

输入电压范围:DC 0 - 30V,具备较宽电压适应范围,能适配多种信号源。

输入阻抗:大于10kΩ,确保对输入信号的准确采集,减少信号干扰影响。

1.4DO接口(数字量输出)

输出类型:晶体管输出,可驱动外部继电器、指示灯等负载。

输出电压:DC 24V(模块供电电压),输出电流最大可达500mA,满足常见工业控制设备驱动需求。

开关频率:最高可达1kHz,可快速响应控制指令,实现对外部设备的精准控制。

2.供电参数

供电电压:DC 24V,符合工业通用供电标准,便于接入各类工业电源系统。

供电电流:0.5A,功耗低,发热小,提高模块稳定性与可靠性,降低能源消耗。

3.环境参数

工作温度:-20℃ - 70℃,适应高温、低温等恶劣工业环境,保障模块在不同工况下稳定运行。

存储温度:-40℃ - 85℃,确保模块长期存储性能不受影响。

相对湿度:5% - 95%RH,无冷凝,有效抵御潮湿环境,防止内部电路短路、腐蚀等问题。

485接口工作原理:该模块的485接口基于RS-485标准,采用差分信号传输方式。发送端将逻辑“1”以两线间一定的正电压差表示,逻辑“0”以一定的负电压差表示。接收端通过检测两线间的电压差来还原数据。这种差分传输能有效抑制共模干扰,在长距离传输中确保数据的准确性和稳定性,实现多个设备在总线上的半双工通信,同一时刻只能有一个设备发送数据。

232接口工作原理:232接口遵循RS-232标准,以单端信号方式传输数据。通过在传输线上施加不同的电压电平来表示逻辑“1”和“0”,一般规定-3V到-15V为逻辑“1”,+3V到+15V为逻辑“0”。它采用全双工通信模式,发送和接收数据可同时进行,适用于本地近距离设备间的高速数据传输。

DI接口工作原理:DI接口用于采集外部数字信号。当外部设备的开关状态发生变化时,会使DI接口的输入电压在0V(对应逻辑“0”)和24V(对应逻辑“1”)之间切换。模块内部的输入电路会对输入信号进行采样、滤波和电平转换等处理,将其转换为可被模块识别的数字信号,供内部处理器进行分析和处理,从而获取外部设备的状态信息。

DO接口工作原理:DO接口用于输出数字信号以控制外部设备。模块内部的处理器根据控制指令,通过控制DO接口的晶体管导通或截止,来输出高电平(24V,对应逻辑“1”)或低电平(0V,对应逻辑“0”)。该信号可驱动继电器、指示灯等负载,实现对外部设备的开关控制,如控制电机的启动与停止、阀门的打开与关闭等。

供电原理:模块采用24V供电,电源电路将输入的24V电压进行稳压、滤波等处理,为模块内部的各个电路和芯片提供稳定、纯净的直流电源。0.5A的供电电流确保模块有足够的能量支持其正常工作,同时低功耗设计可减少发热,提高模块的稳定性和可靠性。

1.安装与连接

1.1安装:选择通风良好、干燥且无强电磁干扰的环境,使用配套螺丝将DIDO模块固定在控制柜或设备安装板上。模块体积小巧,安装孔位设计适配常见工业安装规格,确保安装稳固。

1.2 485接口连接:准备一根标准485通信线,将模块485接口的A、B引脚分别与其他485设备对应引脚相连。注意连接时要确保极性正确,且多设备连接时采用总线型拓扑结构,末端设备需根据实际情况接入120Ω终端电阻,以保证信号传输质量。

1.3 232接口连接:使用DB9串口线,将模块232接口的TXD(发送)、RXD(接收)、GND(地)引脚与目标设备相应引脚按交叉方式连接,即模块TXD接设备RXD,模块RXD接设备TXD,GND相互连接,实现全双工通信。

1.4 DI接口连接:将外部开关或传感器的干接点一端连接到DI接口引脚,另一端连接到24V电源负极(共地)。当开关闭合时,DI接口检测到低电平信号,代表逻辑“0”;开关断开时,检测到高电平信号,代表逻辑“1”。

1.5 DO接口连接:若要控制继电器等负载,将DO接口的输出引脚连接到继电器线圈的一端,线圈另一端连接到24V电源正极。模块输出高电平(24V)时,驱动继电器吸合;输出低电平(0V)时,继电器释放。

2.参数配置

2.1通信速率设置:可通过上位机软件或模块自带的拨码开关(若有)设置485和232接口的通信速率,支持300bps - 115200bps多种可选速率。例如,在软件中打开通信参数设置界面,选择对应接口,从下拉菜单中选取所需速率,点击“保存”即可完成设置。

2.2 DI/DO功能映射:利用配置软件,可将DI接口采集到的信号映射到特定的寄存器或数据位,方便上位机读取;同时,为DO接口分配控制指令,使其根据上位机发送的命令执行相应动作,如控制设备启停。

3.运行监测与故障排查

3.1运行监测:在设备运行过程中,可通过上位机软件实时监控模块各接口状态。485和232接口的收发指示灯会直观显示数据传输情况;DI接口状态可通过软件界面查看,以确认外部设备状态是否正常采集;DO接口输出状态也能在软件中实时反馈,便于监控控制指令执行情况。

3.2故障排查:若通信异常,首先检查接口连接是否松动,通信线是否破损;确认连接无误后,检查通信参数设置是否与对端设备一致。若DI/DO功能异常,检查外部设备接线是否正确,模块供电是否稳定,必要时使用万用表检测接口电平是否符合正常工作范围。

高度40mm 宽度128mm长度130mm

铝型材外壳

正面中心部分尺寸:

1.安装前准备

1.1确认安装环境:选择通风良好、干燥且无强电磁干扰的区域,理想安装温度在-20℃ - 70℃,相对湿度5% - 95%RH且无冷凝,确保模块能在稳定环境下运行,避免因潮湿、高温或电磁干扰影响性能。

1.2准备安装工具:准备好螺丝刀、剥线钳、万用表等工具,螺丝刀用于固定模块,剥线钳处理线缆,万用表检测线路连接与电压情况,保障安装顺利。

1.3检查模块及配件:对照产品清单,检查DIDO模块外观有无损坏,确认配件(如安装螺丝、通信线缆等)齐全,避免因配件缺失或模块损坏影响安装进度。

2.具体安装步骤

2.1模块固定:将DIDO模块放置在控制柜或设备安装板的预定位置,模块上的安装孔位设计适配常见工业安装规格。

2.2使用配套的螺丝,通过安装孔将模块固定在安装板上,注意拧紧螺丝,确保模块安装稳固,防止在设备运行过程中因震动导致模块松动。

3.接口连接

3.1 485接口连接:使用标准485通信线,一般为双绞线,将模块485接口的A引脚与其他485设备的A引脚相连,B引脚与其他设备的B引脚相连,保证极性正确。

若连接多个485设备,采用总线型拓扑结构,从第一个设备连接到最后一个设备,确保所有设备的A、B线依次串联。根据实际传输距离和信号质量需求,在总线末端设备的485接口上接入120Ω终端电阻,以消除信号反射,提高通信稳定性。

3.2 232接口连接:准备DB9串口线,将模块232接口的TXD(发送)引脚与目标设备的RXD(接收)引脚相连,模块的RXD引脚与目标设备的TXD引脚相连,GND(地)引脚相互连接,实现全双工通信的交叉连接方式。检查串口线两端连接是否牢固,避免因接触不良导致通信故障。

3.3 DI接口连接:把外部开关或传感器的干接点一端连接到DI接口的对应引脚,另一端连接到24V电源的负极(共地)。确保连接可靠,防止因线路松动造成信号采集错误。连接完成后,可使用万用表测量DI接口引脚与地之间的电压,判断连接是否正常。

3.4 DO接口连接:若要控制继电器等负载,将DO接口的输出引脚连接到继电器线圈的一端,继电器线圈的另一端连接到24V电源的正极。注意DO接口的输出电流限制,确保所连接的负载在模块的驱动能力范围内,避免过载损坏模块。

3.安装后检查

3.1线路检查:再次检查所有接口的连接线路,确认线缆连接牢固,无松动、短路或断路情况。

3.2电压检测:使用万用表测量24V供电电压是否正常,接入模块的电压应在合理范围内,避免过压或欠压影响模块正常工作。

3.3外观检查:查看模块安装是否稳固,周围有无杂物遮挡,确保模块安装符合要求,具备良好的散热和运行条件。

1.通信故障

1.1 485通信异常:检查485通信线连接是否松动、破损,确保A、B线连接正确且无短路或断路,终端电阻设置是否正确。若问题依旧,检查模块与设备的485通信参数如波特率、数据位、校验位等是否一致,可尝试重新设置参数。还可能是模块或设备的485接口损坏,用替换法确定故障设备并维修或更换。

1.2 232通信故障:查看232串口线连接是否正常,TXD和RXD引脚是否交叉连接正确,GND是否连接良好。确认通信参数设置无误后,检查是否有其他设备占用串口资源或存在软件冲突,必要时重启相关设备和软件。若仍无法通信,可能是串口硬件故障,需进一步检测维修。

2.DI输入故障

2.1信号无输入:检查外部开关或传感器与DI接口的连接是否松动,开关是否正常工作,传感器是否输出正确信号。测量DI接口输入电压,若异常,检查24V供电是否正常及线路是否有断路。还可能是DI接口内部电路故障,需专业人员检修。

2.2信号误判:检查是否有强电磁干扰影响DI信号,可对通信线采取屏蔽措施。查看DI接口的滤波参数设置是否合理,如不合理可调整参数。

3.DO输出故障

3.1无输出:检查DO接口与负载的连接是否良好,负载是否正常工作。测量DO接口输出电压,若为0V,检查控制信号是否正确发送,模块是否正常工作,可能需检查相关软件设置或程序逻辑。若输出电压正常但负载不工作,可能是负载故障或驱动能力不足,可尝试更换负载或增加驱动电路。

3.2输出异常:若DO输出状态不稳定或与预期不符,检查控制信号是否稳定,是否有其他信号干扰。查看DO接口的驱动电路是否有元件损坏,如有需更换。

4.电源故障

4.1供电异常:检查24V电源适配器是否正常工作,输出电压是否为24V,电源连接线是否松动或损坏。若电源适配器正常,测量模块电源输入端电压,若异常,可能是模块内部电源电路故障,需专业维修。

4.2电流过大:若模块工作时电流超过0.5A,检查是否有负载短路或过载情况,导致电流异常。查看模块是否有元件损坏,造成内部短路,如有损坏元件需及时更换。

保修政策:

- 保修期: 2年

- 保修范围: 非人为损坏的部件

技术支持:

- 电话支持:0536-8880810

- 邮箱支持:sdilan@126.com

声明:

本说明书内容仅供参考,产品功能及规格可能随技术升级有所调整,请以实际产品为准。

[山东艾蓝智能科技有限公司] 保留最终解释权。

上一篇:8路模拟量说明书

下一篇:IC预付费采集箱说明书

安全认证

安全认证 安全企业

安全企业 技术团队

技术团队 研发专利

研发专利 维护服务

维护服务 安全设计

安全设计 健全渠道

健全渠道 构建生态

构建生态